Согласно мнению многих экспертов Лин хейдзунка легче достигается в организациях, где уже внедрено Лин, когда определены все потоки создания ценности, а философия Лин глубоко укоренилась в циклы процессов и материалов.

Что такое Хейдзунка?

Согласно 4-му изданию Lean Lexicon, хейдзунка это: «выравнивание вида и количества продукции на протяжении определенного отрезка времени. Она позволяет эффективно удовлетворять спрос потребителя, при этом избегая накопления партий товара, что, в свою очередь, приводит к минимизации запасов, капитальных затрат, трудовых ресурсов и времени выпуска продукции на протяжении всего цикла создания ценности».

Согласно 4-му изданию Lean Lexicon, хейдзунка это: «выравнивание вида и количества продукции на протяжении определенного отрезка времени. Она позволяет эффективно удовлетворять спрос потребителя, при этом избегая накопления партий товара, что, в свою очередь, приводит к минимизации запасов, капитальных затрат, трудовых ресурсов и времени выпуска продукции на протяжении всего цикла создания ценности».

Производство партиями – это основа массового производства. Например, компания Ford Motor в самом начале своей деятельности была массовым производством. Ее основатель Генри Форд любил говорить, что клиент может получить автомобиль, выкрашенный в тот цвет, в который он хочет - до тех пор, пока этот цвет – чёрный.

Дениэл Джонс, основатель и председатель Академии бережливого производства (Lean Enterprise Academy) пишет: «Много лет назад Toyota пришла к противоречащему выводу, что производство партиями – это плохая идея. Эти суждения были сделаны из того, что ни одна производственная система не может постоянно реагировать на изменяющиеся заказы, не страдая при этом от муры (неравномерности в продуктивности и качестве) и от мури (перегрузки машин, менеджеров и всего, что связано с производством). А мура и мури вместе создают муду (потери)».

Рисунок 1: Взаимосвязь между прогнозируемостью, гибкостью и надежностью является Хейдзункой. При правильном применении хейдзунка обеспечивает правильные прогнозы путем выравнивания спроса, гибкость - путем снижения времени на переключение и надежность - путем усреднения объемов и видов производства на протяжении длительного времени.

Выравнивание объема или вида

Давайте рассмотрим вопрос выравнивания объема. Скажем, производитель головных уборов получает заказы на 500 одинаковых головных уборов в неделю: 200 заказов в понедельник, 100 – во вторник, 50 – в среду, 100 – в четверг и 50 – в пятницу. Вместо того чтобы удовлетворить спрос путем последовательного выполнения заказов, производитель головных уборов будет использовать метод хейдзунка для выравнивания спроса путем создания запаса из 100 головных уборов, чтобы выполнить заказы понедельника. Каждый понедельник у производителя будет запас, состоящий из 100 головных уборов. Оставшуюся неделю ежедневно будет выпускаться 100 шляп. Создание запасов может показаться несколько сомнительным для блюстителей методологии Лин, но у данного метода есть свои поклонники – это метод, который сегодня использует производственная система Тойота.

Но что делать, если производиться несколько видов головных уборов? Представим, что головные уборы бывают A, B, C и D моделей. Массовый производитель захочет минимизировать потери связанные с переналадкой оборудования. Его производственный график будет выглядеть примерно так: AAAAABBBCCDD.

Но что если покупатель в последний момент решит купить головные уборы типа А вместо типа В? Что делать если объемы заказов для модели А внезапно начинают падать, а заказы на модель С начинают расти? Массовый производитель может отчаянно искать возможности для производства большего количества модели С, в то время как объемы производства модели А падают. Чтобы избежать подобного вида потерь, график производства, работающего согласно методологии «хейдзунка» может выглядеть так: ABCDAABCDAB, причем акцент будет сделан на эффективное время переналадки и создание буферных запасов, которые способны удовлетворить спрос на наиболее популярные модели.

В 2004 году репортер Джонатан Фейхи написал статью в журнале Forbes о попытках компании Toyota в США позволить дилерам изменять атрибуты продукта, такие как цвет. Они вели компьютерную базу, которая также показывала им, что находится в очереди на изготовление и вносили свои поправки. Таким образом, за счет высокоэффективного времени переналадки с помощью «хейдзунки» сократилось время выполнения заказа.

Производство отвечает требованиям с помощью хейдзунки

Прежде чем говорить о внедрении хейдзунки давайте рассмотрим то, как эксперт в области Лин описывает важность хейдзунки для Лин-организаций: производя каждый продукт в течении определенного срока, общее время выполнения заказа сокращается и бизнес приближается к удовлетворению «реального» спроса.

В этом и есть суть хейдзунки: производство напрямую связано со спросом. Если все виды продукции были произведены и хранятся, так как необходимо, на протяжении всего года, то возрастает гибкость производства и все головные уборы будут проданы (может быть, не сразу, но со временем), а производство будет способно удовлетворить пиковые периоды спроса.

Так, в чем же подвох? А подвох в следующем - время перехода к выпуску новой продукции. Хейдзунка в значительной степени зависит от того, сколько занимает гибкость переключения в общем проценте мощности (Балле рекомендует 10%). «Если вы хотите производить каждый вид продукта каждый день, что в свою очередь является первоочередной целью методологии Лин, то Вам соответственно необходимо снизить время на переналадку оборудования», отмечает Балле. Прогнозы будущего спроса часто являются не совсем правильными, а бывает и вовсе неверными. Сокращение времени переналадки, и повышение эффективности защищает производственную линию от возможного изменения спроса, который был сформулирован прогнозом.

Основа любой реализации хейдзунки должна начинаться с времени такта и ящика хейдзунки.

Время такта – это время необходимое для выпуска продукции, которая сможет удовлетворить спрос клиентов. Оно представляет собой скорость, с которой клиенты покупают продукцию компании. В конце дня или недели, будет видно, сколько продукции вида A, B, C или D необходимо отправить (или закончить – так как хейдзунка может использоваться не только в производстве, а и в любых отраслях, которые имеют значительный спрос и предложения).

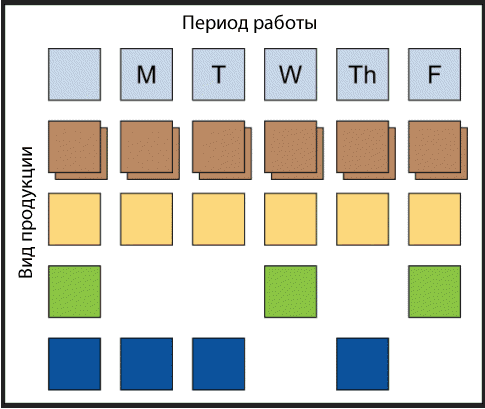

Ящик хейдзунки (также может быть колесом или доской) это простая визуализация производства с помощью канбан-карт для отображения производства в соответствии с заданным интервалом работы (например, за день). Он используется персоналом производства в цехах и высоко ценится при визуализации процессов.

Рисунок 2: Пример ящика хейдзунки – он помогает наглядно представить оптимизированный график производства. Каждый квадрат на доске представляет карту канбан, который сигнализирует производство одного продукта. Существуют специальные отделения, куда помещаются канбаны. Каждый квадрат в определенный день представляет один продукт, который будет произведен. В этом примере, в период времени с понедельника по пятницу, каждый день производились два продукта коричневого цвета, которые представлены двумя квадратами (канбанами). Ящики хейдзунка – это ящики с литерами в производственном цехе, которые сигнализируют работникам о том, что необходимо делать дальше на протяжении дня.

Руководящие понятия при внедрении хейдзунки

Соблюдение основных понятий хейдзунки поможет направить компанию на верный путь.

- Время такта: время, необходимое для выпуска продукта согласно спросу клиентов. Это руководящее понятие для полной реализации хейдзунки.

- Выравнивание объема: производство согласно уровню длительного среднего спроса и содержание буфера запасов, который пропорционален изменчивости спроса, стабильности производственного процесса и скорости доставки.

- Выравнивание видов: по сути, производство каждого вида продукции каждый день и резервирование мощности для быстрой переналадки; использование ящика хейдзунки для визуализации производственного потока и графика.

- Ящик хейдзунки: рабочая диаграмма относительно выравнивания вида продукции и производственного графика.

- Медленная и последовательная работа: Тайити Оно, основатель производственной системы Toyota говорит, что лучше: "медленная, но последовательная черепаха, которая создает меньшее количество потерь, чем более быстрый заяц, который гонится впереди, а затем время от времени останавливается подремать. Производственная система Toyota может быть реализована только тогда, когда все работники станут черепахами".

- Время переналадки: эффективность переналадки является основой хейдзунки; сокращение времени переналадки помогает варьировать поток создания ценности между спросом и предложением.

- Буфер запасов: наличие продукции готовой к отправке в начале каждого производственного цикла имеет важное значение для сглаживания производства и выравнивания спроса с постоянным ритмом и качеством, так что потери ресурсов минимизированы на линии.

- Стандартизация вида: при производстве единицы каждого вида продукции или услуги в день, для каждого процесса можно использовать общие знания независимо от вида продукции.

автор: Джемми Фридл.

см. также:

Согласно 4-му изданию Lean Lexicon, хейдзунка это: «выравнивание вида и количества продукции на протяжении определенного отрезка времени. Она позволяет эффективно удовлетворять спрос потребителя, при этом избегая накопления партий товара, что, в свою очередь, приводит к минимизации запасов, капитальных затрат, трудовых ресурсов и времени выпуска продукции на протяжении всего цикла создания ценности».

Согласно 4-му изданию Lean Lexicon, хейдзунка это: «выравнивание вида и количества продукции на протяжении определенного отрезка времени. Она позволяет эффективно удовлетворять спрос потребителя, при этом избегая накопления партий товара, что, в свою очередь, приводит к минимизации запасов, капитальных затрат, трудовых ресурсов и времени выпуска продукции на протяжении всего цикла создания ценности».